Una comparativa de cabezas preformadas.

Para este ejercicio vamos a tomar los cuatro tipos de cabezas más usados: Toriesférica, Aproximación a Eliptica, Eliptica y Hemisférica. Después de describir cada una y las ventajas de cada geometría, vamos a calcular y graficar la exigencia de espesores de acuerdo al aumento de presión y al aumento en diámetro en cada caso.

En cuanto a su uso, a no ser de que exista una necesidad de volumen o longitud que cumplir, se puede usar cualquiera de las cuatro geometrías de cabeza preformada de forma indiferente. Correctamente calculadas no hay diferencia alguna en cuanto a su comportamiento resistiendo presión.

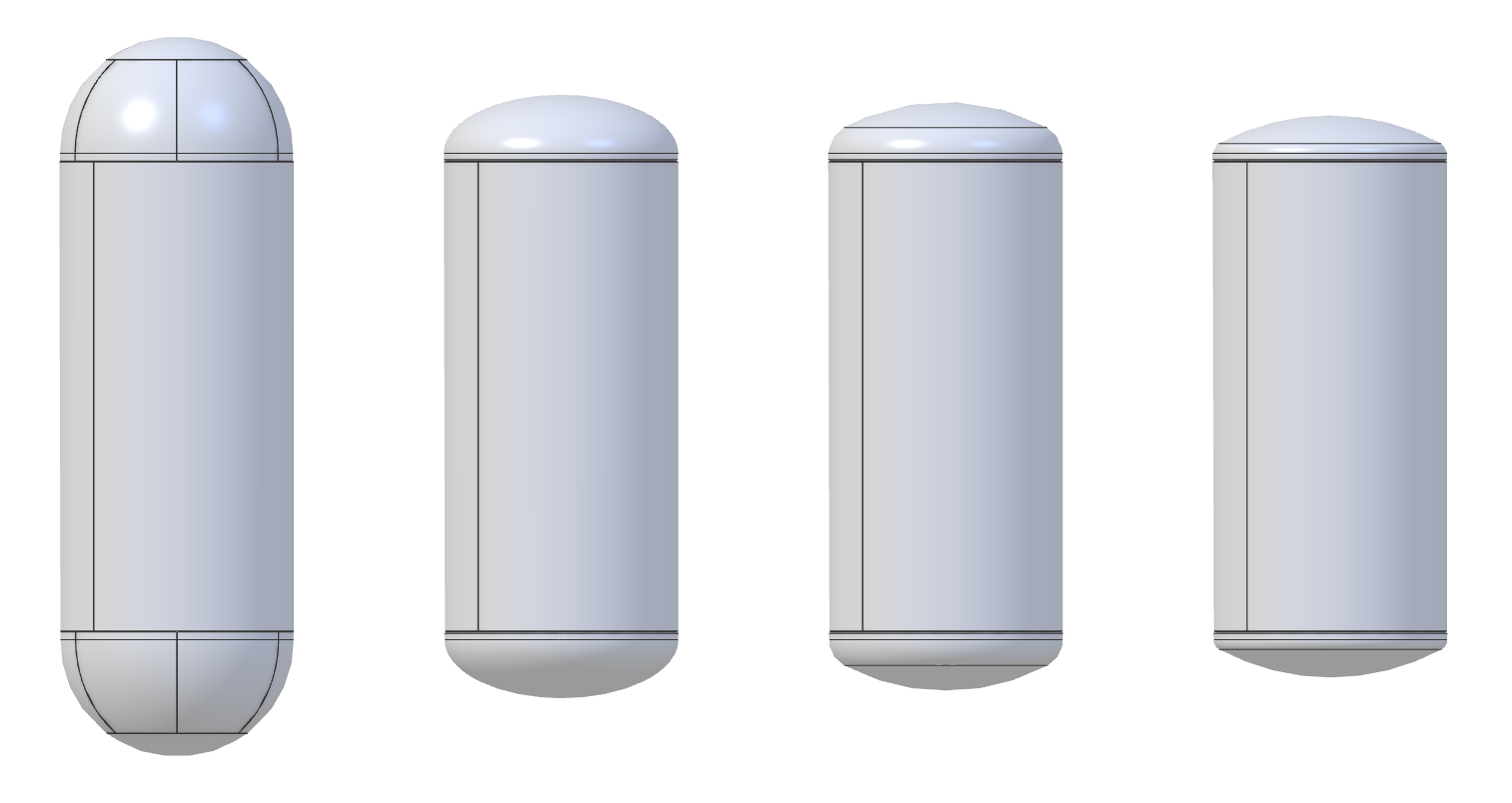

Un cilindro de mismo largo y diametro con cuatro tipos de tapas diferentes. De izquierda a derecha Hemisferica, Eliptica, Aproximación a eliptica y Toriesferica.

HEMISFÉRICA

La cabeza hemisférica tiene una geometría esférica simple. La profundidad de la cabeza es igual a la mitad del diámetro del cilindro. En ésta geometría el cálculo de espesor siempre será inferior al espesor del cilindro.

Este tipo de cabezas no pueden ser fácilmente preformadas de una sola lámina. Sin embargo, este proceso puede también ser realizado tanto en frío cómo en caliente.

Generalmente son fabricadas de varias piezas soldadas que han sido abombadas al diámetro requerido, ésto hace que sea la cabeza con el menor coste de material y el mayor coste por mano de obra de todas. Este tipo de geometría se usa especialmente en equipos de alta presión, donde se aprovecha la ventaja de su menor espesor ahorrando material.

ELIPTICA

La geometría elíptica corresponde a la relación 2:1, esto es que la profundidad de la tapa debe ser igual a la mitad del radio de la cabeza. Para su fabricación se usan grandes prensas que en caliente o en frío dan la forma a la cabeza.

La profundidad de esta cabeza es la mitad de una cabeza hemisférica, pero más profunda que una toriesférica. En cuanto al espesor de lámina, este tipo de cabezas no son tan eficientes cómo las hemisféricas y generalmente resultan en un valor ligeramente menor al del cilindro.

APROXIMACIÓN ELÍPTICA

El código ASME VIII Div. 1, en UG-32(c) permite una aproximación a la verdadera elipse considerando los valores de 0.90D para la bomba (Crown) y 0.17D para el radio de pestaña (Knuckle Radius). Estas tapas tienen el mismo proceso de fabricación en frío que las toriesféricas, pero se necesita de un mayor cuidado en el control de la geometría así cómo de esferas de tamaño superior para poder dar la geometría de la pestaña.

La profundidad de esta cabeza es similar a la de geometría elíptica. Su espesor es ligeramente superior al de la cabeza elipsoidal aún usando las ecuaciones de geometría toriesférica, cómo lo hago en este ejercicio.

Pero si es una aproximación válida por código, ¿por qué no usamos la ecuación para una cabeza elíptica? En el proceso de fabricación de este tipo de tapas hay dos pasos: Abombado (Crown) y pestañeado (knuckle) y si no es preformada con cuidado, existirá una transición entre los dos procesos. La geometría 100% elíptica es más exigente en la sección de la pestaña, (knuckle) ya que no tiene pestaña (knuckle) cómo tal, en realidad es solo una curva continua. Esta diferencia en geometría puede hacer que se superen las tolerancias de UG-81, por lo que para estar tranquilamente dentro de norma, la aproximación elíptica en este caso se mide por tolerancias, se acepta y calcula cómo toriesférica.

Aún así, la aproximación a elíptica es una geometría eficiente usando las ecuaciones de una cabeza toriesférica. Obteniendo espesores ligeramente superiores al requerido en el cilindro.

Preformado de tapa con geometria aproximada a elliptica.

Foto cortesia de DENKER SAS. www.denker.com.co

Desde luego que si la cabeza fabricada se encuentra dentro de la torancias de UG-81, podemos usar la provisión de UG-32(d), y usar la fórmula de ese mismo parágrafo, así cómo dependiendo de la proporción final, usar las fórmulas del apéndice 1-4(c)

TORIESFÉRICAS

Las cabezas toriesféricas son las más usadas en casos de baja presión o cuando hay restricciones importantes en altura o longitud del equipo a fabricar. En este tipo de cabezas es importante verificar que el radio de pestaña (knuckle) no sobrepase las exigencias de elongación de la norma, o que cumpla las condiciones de UCS-79.

Este tipo de geometría requiere de mayor espesor que un cilindro del mismo diámetro.

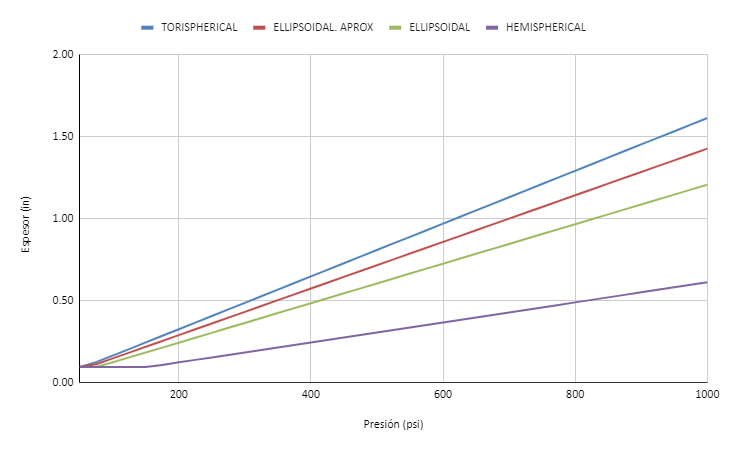

INCREMENTO DE ESPESOR POR AUMENTO DE PRESIÓN

Vamos a considerar los siguientes parámetros para las cuatro geometrías, (1) diámetro de 48”, (2) SA 516 Gr.70 cómo material base, (3) Eficiencia de junta de 1 (E=1), espesor de corrosión 0.0”, tolerancia al preformado de 0.0625in, espesor mínimo de 0.093”.

Podemos observar un comportamiento lineal en los cuatro casos. Tal cómo se había descrito anteriormente la cabeza de mayor eficiencia es la hemisférica, la de menor la toriesférica.

INCREMENTO DE ESPESOR POR AUMENTO DE DIÁMETRO

En este caso los parámetros para las cuatro geometrías son, (1) presión de diseño de 275 psi, (2) SA 516 Gr.70 cómo material base, (3) Eficiencia de junta de 1 (E=1), espesor de corrosión 0.0”, tolerancia al preformado de 0.0625in, espesor mínimo de 0.093”.

Las cabezas hemisféricas, al ser las más eficientes, tienen al inicio de la línea una parte plana, ya que el resultado del cálculo no supera el espesor mínimo requerido de acuerdo a UG-16(b)(4).

Podemos ver cómo la geometría toriesférica no es la ideal para manejar altas presiones. No solo es la que tiene la pendiente más pronunciada y la que registra mayores valores, también en la segunda parte de su recorrido se empieza a observar un comportamiento exponencial que hace aún más crítico su aumento de espesor.